На всякий случай... дубль с другой темы.

Liv1:

Боюсь, что с пермаллоем у меня не выйдет. Одно дело разобрать какую голову, уменьшить пакет и совсем другое, если наращивать. Тут уже по-любому нужно будет шлифовать весь набор набранного пакета и структура пермаллоя у переднего и заднего зазоров, изменится.

Пока попробую... недавно две двух-дорогие головы от МЭЗ-ов ещё разобрал, пэкспериментирую на них, готовых и крупных.

К термообработке я не готов, довольно сложный процесс. А так нарубил-бы пластины и т.д. там по всем правилам технологии.

Может сендаст попробовать попилить? Купить сам сплав... что скажем, Леонид?

С головками у меня конкретная засада. Нужны 2 дороги на всю ширину 1". Пытаюсь освоить хотя-бы пока для себя, а дальше видно будет.

Для изучения много разных голов поразбирал, попилил. Отдавал даже в лабораторию по определению сплава.

Добавлено спустя 4 минуты 44 секунды

Где найти заводские технологии производства магнитных головок последнего времени, когда их делали? У промышленности?

ChapaiSF, уксусной эссенцией. Намертво!

Или тонким, хорошим скотчем с липкой основой... только хватит такой приклейки на пару лет.

Выбирать вам.

Добавлено спустя 15 минут 18 секунд

По головкам, кто не в курсе...

И разбирать одноканальные, потом собирать, подшлифовывать места зазоров

Я писал, что не так там просто и без термообработки всё равно не обойтись. Она сложная. Это не просто взять и отжечь тончайшие пластинки сердечника. А их ещё или анодировать, либо покрыть тончайшим слоем лака надо с одной стороны.

У меня были свои головы, которые собирал из нескольких. Г@вно вышло, а не головки... хоть и делал под микроскопом.

Катушки намотать это вообще не проблема! Мотаешь на прямых каркасах, а сердечники делаешь прямыми сзади, со вставкой. Без зазоров там для воспроизводящей и с зазорами для пишущей голов.

Для вставок в зазоры не обязательно бронза, я использовал латунную и даже алюминиевую фольгу от 3-х до 7 микрон. Во многих японских головах - алюминий.

Добавлено спустя 1 минута 25 секунд

Отжиг пермаллоя - повело и скруглило торцы пластинок при 1200 град!

Добавлено спустя 51 секунда

Чуть позже скину нужный процесс пр-ва пермаллоевых голов по термообработке. Почитаете и поймёте, какие там сложности.

Добавлено спустя 4 минуты 52 секунды

Пермаллои являются сплавами, чувствительными к малейшим упругим напряжениям не говоря уже о появлении наклепа в поверхностных слоях и образованию напряженного состояния кристаллической решетки. Данные процессы приводят к смещению доменных границ, дроблению и перестройки доменной структуры, что способствует значительному снижению магнитных свойств и, как следствие, к несоответствию продукции требуемому качеству. Кроме того термообработка вносит значительный вклад в себестоимость изделий из пермаллоев 79НМ и 80НХС в связи с этим оптимизация режимов и методики подготовки образцов-свидетелей и деталей к отжигу является актуальной задачей на производстве. В процессе отжига происходят снятие остаточных напряжений и рост зерна, протекают процессы гомогенизации и атомного упорядочивания, выравнивается химический состав, совершенствуется структура дефектов кристаллической решетки сплавов, что приводит к облегчению процесса смещения доменных границ при намагничивании и перемагничивании, и как следствие, восстановлению магнитных свойств, шум и малую коэрцитивную силу при динамическом режиме изменения напряженности поля.

Исследованиями микроструктуры и зависимостей режимов отжига от уровня магнитных параметров установлено, что пермаллои 79НМ и 80НХС являются однофазными сплавами, в которых не происходят аллотропические превращения гамма в альфа решетку при нагреве и охлаждении, которые создавали бы в них внутренние напряжения. В связи с этим, наилучшие результаты достигаются после отжига при температуре от 850°С до 1200°С, выдержки при выбранной температуре в течение 2-6 часов, с последующим медленным охлаждением до температур 600°С и 400°С и быстром охлаждении от 600°С и 400°С со скоростью 400 – 500°/ч соответственно для сплавов 79НМ и 80НХС. Это связано с тем, что температура 600°С является точкой перехода порядок-беспорядок соединения FeNi3. Высокая скорость охлаждения позволяет предотвратить в сплавах атомное структурное упорядочивание преобладающей неравновесной структуры твердого раствора с интерметаллидом FeNi3 и достичь оптимальной плотности дефектов кристаллической решетки и минимальной энергии магнитной кристаллографической анизотропии и магнитоупругой энергии обеспечивающие наибольшие значения величин начальной µн и максимальной µмах магнитных проницаемостей. Уменьшение скорости охлаждения до 50°/ч в интервале температуры отжига до 600°С позволяет увеличить коэффициент прямоугольности в слабых полях при незначительном снижении начальной магнитной проницаемости и одновременном достижении температурной стабильности максимальной магнитной проницаемости. Температура отжига должна способствовать максимальной активности процессов металлургического характера, что позволит достичь наивысших магнитных параметров. При температурах от 900°С до 1100°С происходит первичная рекристаллизация в результате которой формируется кубическая кристаллографическая структура со средним размером зерна от 1 до 10 мкм. При температурах от 1100°С до 1200°С в пермаллоях 79НМ и 80НХС протекает вторичная рекристаллизация, характеризуемая резким аномальным укрупнением и ростом небольшого числа зерен со средним размером до 100 мкм, обладающих границами высокой подвижности, за счет остальных зерен. Необходимо учитывать, что рост зерна приводит к снижению коэрцитивной силы при статическом режиме изменения напряженности поля пропорционально его размеру и росту коэрцитивной силы, магнитным потерям и высокочастотному шуму при динамическом режиме изменения напряженности поля, поскольку в крупнозернистом материале доменная структура нерегулярна и индивидуальна для каждого отдельного зерна. И только в некоторых случаях отдельные прямые доменные границы пронизывают соседние зерна. Мелкозернистый материал обладает регулярной полосовой доменной структурой с доменами, пронизывающими весь материал независимо от границ зерен, не смотря на то, что размер зерен больше ширины доменных границ (около 1 мкм). Это позволяет получить слабый высокочастотный шум и малую коэрцитивную силу при динамическом режиме изменения напряженности поля.

Исходя из диаграммы состояния Fe-Ni сплава, максимальная температура отжига сплавов 79НМ и 80НХС может быть установлена в интервалах от 1100°С до 1200°С. Значащим фактором является время выдержки при максимальной температуре отжига, поскольку процесс образования равновесных структур, рост зерна, увеличение показателя дегазации носят относительно длительный характер, что оказывает существенное влияние на восстановление магнитных свойств. При малом времени выдержки процессы рекристаллизации и роста зерна протекают не полностью. С увеличением времени выдержки наблюдается рост магнитной индукции, наибольшее значение которой достигается после выдержки в течение 6ч. Дальнейшее увеличение времени выдержки является нецелесообразным, поскольку не наблюдается увеличения магнитной индукции.

Немаловажным является и характер инертной среды при отжиге. Наиболее часто отжиг пермаллоев выполняют в вакуумных электропечах сопротивления, обеспечивающие создание глубокого вакуума до 10-4 атм и в электропечах с водородом. Термообработка в высоком вакууме способствует дегазации сплавов за счет удаления газов, растворенных в объеме сплавов, и защите поверхности от окисления, что приводит к восстановлению магнитных параметров. Отжиг в вакууме сплавов 79НМ и 80НХС представляется наиболее подходящим по ряду причин: данное направление является самым интенсивно развивающимся в этой области термообработки, что привело к большому разнообразию вакуумного оборудования на современном рынке. По сравнению с отжигом в водороде такой отжиг является безопасным технологическим процессом ввиду исключения возможности «хлопка», не требует применения дополнительного оборудования и технологических операций.

После основной термообработки деталей сборочных единиц в некоторых случаях требуется достичь высокой стабильности магнитных параметров при условиях эксплуатации изделий или выполнить незначительное варьирование магнитных параметров. Для этого детали из пермаллоя подвергают низкотемпературному отжигу при температурах не превышающих 500°С в течение нескольких часов.

Режимы отжига в вакууме, позволяющие восстановить магнитные свойства прецизионных магнитомягких сплавов 79НМ и 80НХС, рекомендуемые ГОСТ 10160-75 (1 режим) и авторитетными авторами, приведены в таблице 3. При этом необходимо учитывать, что основной режим отжига позволяющий восстановить магнитные параметры указан в сертификате качества на партию поставленного сплава, параметры которого могут незначительно отличаться от режима рекомендуемого ГОСТ 10160-75.

Добавлено спустя 26 минут

Муфельная печь у меня есть. Только для данного дела нужно конкретно её переоборудовать и дооснастить. Возможно, что и сосуды Дьюара потребуются с жидким азотом для экспериментов по последующему резкому охлаждению и "запоминанию", быстрому закреплению "частиц" в материале(-ах) после этой всей структуризации.

И ещё немного от себя.

Частицы, про которые я упомянул - это понятие и выражение В.С.Гребенникова, А.И.Вейника, а также и моё. Происходят глубинные, также очень нужные процессы, чем упорядочивание и структура "зёрн" в пермаллое! Грубо по сути работает официальная наука, не учитывая ещё присутствующие в любых веществах, материалах и газах волны Де Бройля, проявляющиеся (в нашем случае) на поверхности металлов в виде токов Фуко.

Поставил счётчик просмотров. Любопытно стало, сколько прочитает народу этот пост. Может с кем и удастся скооперироваться на изучении и возможно, производстве голов?

Одному сложно, много других дел... и пинков под ср@ку нет.

Стандартные моно-головы, которые на всю ширину ленты и даже двух-канальные... ну никак не использовать в их виде таким образом, чтобы между дорожками было свободное расстояние для исключения взаимопроникания записанных сигналов при воспроизведении. Даже на 1/2" ленту две такие головы не поставить, нет никакого расстояния! А пишущие ещё и перекрывать будут друг-друга, не говоря про стёрки...

Проблема решается использованием 4-дорожечных, двухканальных голов. Стандартных, бытовых.

Но я не особо хочу так делать, хочу намного улучшить соотношение С/Ш, используя всю ширину в две дороги 1" ленты. С дорожкой тайм-кода посередине, поставив отдельно от кассетника и используя с неё один или оба канала. Либо моноголовку от того же кассетника, коих навалом кругом за копейки или вообще от считывателя банковских карт. Тут, что взять для этой цели, не проблема.

В идеале было-бы хорошо смонтировать в основную голову доп.канал для дорожки тайм-кода... в пишущую - пишущий и в воспроизводящую - считывающий.

Ну, а писать раздельно по частотам... это уже извращение. Никто не поймёт и делать так не стану.

Кроме горения водорода, вакуум в камере нужен! А не "продувать" в трубу.

Про аморфные материалы тоже думал. Надо пробовать.

Добавлено спустя 3 минуты 41 секунда

Добавлено спустя 9 минут 23 секунды

ChapaiSF, я свои хромдиоксидные уксусной эссенцией клеил и от видеокассет тоже. Тогда держало, мне понравилось. Прошло уже лет 7 наверно, надо достать, посмотреть.

Ну, ацетатка это понятно.

...но я поглядел - просто splicing tape продается

Я сам про этот клей не знал, спасибо. Вот только спрашивали тогда зачем, раз так быстро сами нашли?

Добавлено спустя 1 минута 24 секунды

Всё равно забуду или потеряю... пока надобности нет, склеивать какую ленту или раккорды лепить.

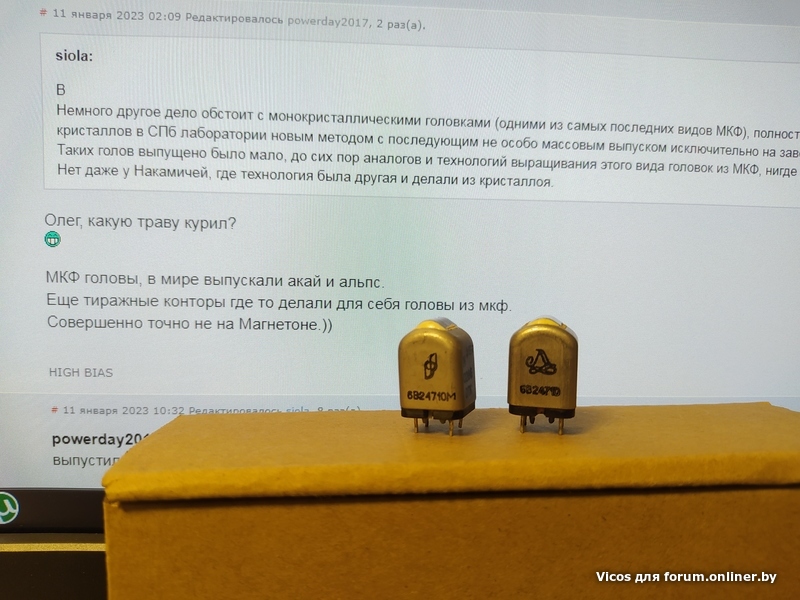

![]() !

! .

.